19

2021

-

02

质量分享|8D方法简述

作者:

8D又称团队导向问题解决方法,是质量人常用的一个工具,通过8个步骤,客观地确定、定义和解决问题并防止相似问题的再次发生。尤其在工厂中面对重大不良时,它能建立一个体系,让整个团队共享信息,并引导团队提供解决问题的方法。

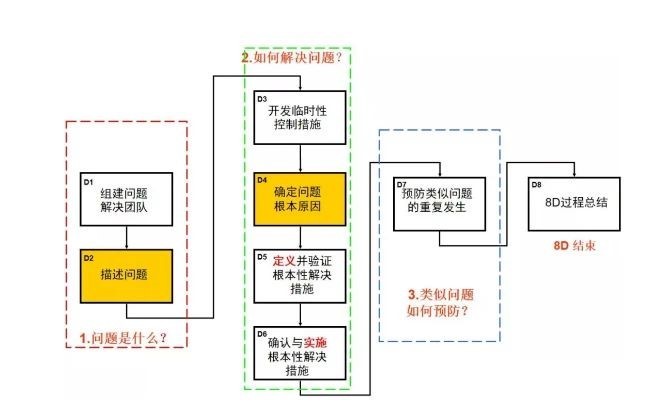

8D方法应用流程:

下面简要阐述一下该流程:

D1:组建问题解决团队

8D原名就是叫团队导向问题解决步骤,8D小组需要由具备产品及制程知识,能支配时间且拥有职权及技能的人士组成,必须指定一名8D团队组长。

不具备以上条件的8D是失败的8D,它没法在你需要资源解决问题时提供帮助。若一个体系出现了质量异常,绝非单一部门职能失效,否则整个体系需要重新进行完善。

确定团队成员应注意的问题:团队人数:4~10人;组长的选择:部门经理指定本部门人员或亲自担任;组员的选择原则:与问题相关且具备相关的资源、能力 。

D2:描述问题

以客户的角度和观点详细描述其所感受到的问题现象,将所遭遇的问题,以量化的方式,明确出所涉及的人、事、时、地、为何、如何、多少。

如何进行问题描述?

要找到问题的根源而不是表现症状的简单描述;要定义问题的边界。可以从以下7个方面进行描述:

1 谁发现的问题?

2 什么时间发现的问题

3 在何处发现的问题

4 有什么问题发生

5 为何问题此时发生

6 问题如何发生

7 问题涉及范围

D3:开发临时性控制措施

定义、验证和执行临时控制行动,保证在永久纠正措施实施前,将问题与内外部客户隔离。

隔离问题,以保护问题可能的相关角色免受问题的影响 ;

争取时间让8D团队找到问题的根本原因,在根本性解决措施出台之前防范问题的重复发生;隔离将执行到根本性解决措施采用为止。

D4:确定问题根本原因

寻真因如求医问诊,误诊或诊断不全,后患无穷。确定根本原因的无非是从人机料法环几方面考虑。

D5:定义并验证根本性解决措施

当根本原因找出后,长期对策往往应运而生,但是如何针对性的制定最佳改善对策,以避免问题再发,仍需要整个团队讨论决议。

值得注意的是,一个原因可能有几条措施,同步实施时需要保障解决最根本问题的措施务必被贯彻落实。

正确选择根本性解决措施PCA:

PCA是消除问题根本原因的行动;

提出PCA执行期望得到的最终结果;

确定PCA选择标准------防止问题再现是最低标准;

可能的PCA方案分析~成本、时间、阻力等。

D6:确认与实施根本性解决措施

长期对策可以改善或监控不良现象,是亡羊补牢的纠正措施;而预防再发着重于消除潜在的不合格或者发生趋势变化的原因,属未雨绸缪的改善方法。

预防再发时,我们一般需要考虑几个方面:

1 . 平行展开(举一反三)

针对相同的工艺、方法、材料或设备方面进行同等风险评估(FMEA)

2 . 流程完善

从流程面管控,多道审核或趋势预警,在问题爆发前发现。

3 . 防呆措施

自技术层面可彻底解除不良的防呆措施。

确定PCA实施计划并执行:实施人、具体措施、执行周期、有效性验证。

D7:预防类似问题的重复发生

改善措施定义完成后,应长期监控从员工反馈、数据分析、现场确认等方面查核措施执行力及有效性。最常用也最有效的方法即为改善前后不良率对比。

一旦确认措施有效,必须进行文件标准化。标准化是把企业所积累的技术、经验,通过文件的方式进行规范。修改相关程序文件, 相关人员培训,相关问题追溯。

D8:8D过程总结

恭贺小组的每一成员,问题解决完成,对小组成员的努力予以肯定。

1 . 8D项目正式关闭

2 . 文件定案和存档

3 . 记录过程中学到的教训

4 . 提交8D问题分析报告

5 . 表达对成员的感谢

上一页

上一页

暂无数据